Un vélo électrique (vraiment) Made in France. C’est l’engagement d’Ultima Mobility, situé à Saint-Priest. Du design à la fabrication en passant par les fournisseurs. A une époque où beaucoup de grandes marques européennes assemblent encore des composants venus d’Europe ou d’Asie. Qui est derrière ce projet un peu hors-norme ? Jérôme Mortal, qui s’est lancé dans cette aventure après une solide expérience internationale dans l’automobile. Son parcours de formation démontre aussi qu’on peut rebondir, même après des débuts scolaires compliqués ! Par Lionel Favrot

Les deux roues, cela a toujours été votre passion ?

Jérôme Mortal : En fait, j’ai été passionné très jeune par tout ce qui relevait de la mécanique. J’ai arrêté l’école dès 14 ans pour m’orienter vers des formations professionnalisantes et j’ai travaillé chez un mécano qui courait tous les week-ends en rallye. Mais quand j’ai passé mon BEP, un professeur m’a conseillé de reprendre mes études. J’ai donc profité d’une passerelle existante à l’époque, une 1re de remise à niveau, pour décrocher l’équivalent d’un bac technique.

Du coup, vous avez pu raccrocher au cursus général ?

Oui. Après un BTS, j’ai quitté mon village de naissance, Bainville-aux-Miroirs, dans les Basses-Vosges, pour enchaîner par une école d’ingénieur, l’INSA de Lyon. Ce n’était pas facile car je me suis retrouvé face à des étudiants sortis de prépa! J’ai donc de nouveau dû me mettre à niveau. Puis je suis parti à Rouen pour suivre une formation spécialisée dans les moteurs.

C’est ce qui vous a permis de débuter dans l’industrie automobile?

Oui. J’ai été recruté en 1994 chez Peugeot pour travailler sur la combustion des moteurs essence nouvelle génération. De la recherche fondamentale. Puis je suis entré chez Renault, un groupe auquel je suis très attaché.

Sur quel moteur avez-vous travaillé chez Renault?

Après 4 ans dans un bureau d’étude décentralisé en Normandie, près de Cléon, j’ai croisé Jean-Jacques His qui était le père du moteur F1 de Renault. Le courant est très bien passé. Il m’a recommandé de compléter ma formation de motoriste à l’Institut français du pétrole et j’ai obtenu un double diplôme avec le MIT de Boston en 1999.

Pour quelqu’un qui a voulu arrêter l’école à 14 ans, vous avez finalement fait beaucoup d’études!

Je suis très attaché à la formation et je n’ai jamais arrêté d’apprendre. Là, à 53 ans, je continue. Après ce diplôme, Jean-Jacques His m’a proposé de rejoindre son équipe chargée de mettre au point leV10 avec un V plus ouvert et un objectif très clair: devenir champion du monde. J’y suis resté jusqu’à la préparation du moteur qui a gagné le titre en 2005. Je ne l’ai pas vécu car on m’avait donné entre-temps une autre mission : mettre au point la monoplace des Worlds Séries by Renault comme responsable de la R&D. Il fallait sortir un modèle suffisam- ment bon pour convaincre des teams de s’y inscrire. En seulement douze mois et en par- tant de rien ! Un vrai challenge. On a sorti la monoplace 3.5 avec des performances et un aérodynamisme très séduisants mais aussi une version GT, la Mégane Trophy. L’idée était d’avoir plusieurs modèles pour courir 14 manches dans toute l’Europe. Un gros succès qui a duré 10 ans. Mais je n’y suis pas resté 10 ans!

Le challenge suivant?

L’aventure Dacia ! Renault venait de racheter ce constructeur roumain et ils cherchaient des gens à l’esprit “pionnier”, donc entrepreneur. On est allé là-bas et avec Gérard Detourbet, on a développé toute la gamme pendant quatre ans : Logan, Sandero, Duster… Avant de le déployer par un partenariat avec Lada. Je suis donc parti trois ans en Russie avant d’être repéré par un chasseur de têtes qui m’a proposé de travailler pour restructurer les gammes de Land Rover et de Jaguar qui lançait à l’époque de nouveaux modèles : l’Evoque, le nouveau Discovery, le Velar mais aussi la F-Type et le F-Pace.

Tous ces beaux modèles étaient en- core à l’époque loin de l’électrique!

Personnellement, je me suis beaucoup intéressé à l’électrique dès que Renault s’y est mis avec la Zoé sortie en 2013. Du coup, quand Jaguar a voulu lancer l’I-Pace, un SUV électrique, j’ai été chargé du développement de son moteur. On a fait tout le système de propulsion: moteur, air d’ad- mission, échappement, refroidissement, transmission, boîte de vitesses… Je supervisais 6 000 personnes. Et en 2017, j’ai eu une révélation lors d’une mission de conseil car je n’avais jamais cessé de faire du consulting avec ma société JMC. Je suis expert de la SIA, la société des ingénieurs de l’Automobile qui organise des conférences chaque année et fait des recommandations aux constructeurs.

Quelle a été cette révélation?

Valeo m’a demandé de faire une étude sur l’évolution de l’automobile. À l’époque, je recommandais déjà au board de Jaguar de sortir des voitures plus petites et plus légères. Mon discours était qu’on devait prendre un virage car on prenait une mauvaise direction avec ces modèles très lourds. Je n’ai pas été écouté. En revanche, Valéo, emballé par mes conclusions, me proposait de passer au concret en réalisant une première voiture légère car cela devenait un axe stratégique pour eux.

Vous avez participé à l’AMI conçue pour Citroën parValeo?

Effectivement. Début 2018, j’ai été recruté comme patron des petites mobilités chez Valéo où j’ai travaillé avec l’équipe char- gée des systèmes de propulsion électrique pour le concept AMI One mais aussi pour des petits trois roues en Inde ou encore des motos. Là est née l’idée de créer un système de propulsion pour un vélo avec une boîte de vitesses automatisée. On est parti de zéro sur leur site de Saint-Quentin-Fallavier et j’avais deux ans pour lancer cette activité. Aujourd’hui, avec un effectif de 200 per- sonnes dans le monde, cette activité petites mobilités est devenue un vrai axe stratégique de Valeo.

Quel a été le déclic pour lancer votre entreprise?

J’ai toujours su que ce que j’apprenais à travers ces différents postes, me servirait un jour pour créer mon entreprise. Pendant ma carrière, j’ai été constamment utilisé par mes patrons comme un entrepreneur. On m’a demandé de créer des concepts, de mettre en place des process de fabrication, de retourner des sociétés en difficulté, de faire fonctionner des partenariats complexes… C’est mon savoir-faire, autant que l’aspect technique. Quand j’ai eu le sentiment d’avoir tous les ingrédients et tous les outils, il me restait à trouver les fonds avec des associés qui me font confiance.

Qui sont vos associés?

Ils sont deux. Didier Mennechet un inves- tisseur français passionné d’automobile qui s’intéresse aux nouvelles mobilités. On a chacun 40 % des parts. Et Brice Epailly que j’ai connu dans les années quatre-vingt-dix pendant mes études, et qui a créé Cami- nade, un fabricant de vélo sur-mesure avec un cadre en titane fabriqué en France. Il rêvait comme nous d’industrialiser un VAE Made in France et il a pris 20 % des parts.

Pourquoi vous lancer dans le vélo électrique?

Parce que c’est la première étape d’un projet plus large. Notre ambition, c’est de lancer trois objets de petites mobilités. Des concepts qui peuvent relever de cette catégorie des véhicules intermédiaires comme ceux exposés au salon Alternativ’Auto de Mag2Lyon. On est à la phase R&D et on les révélera dans une douzaine de mois.

Quelle est l’originalité de votreVAE?

On a souhaité mettre au point un vélo ca- pable de convaincre ceux qui hésitent en- core à passer au vélo. Le Multipath est ex- trêmement léger, ludique, adaptable… Son cadre est composé à 50 % de fils carbone recyclés, venant de l’automobile comme la BMWi3 ou des éoliennes, et à 50 % de polyamide, PA6 ou PA66, utilisé dans les pare-chocs des voitures. L’association de ces deux matières lui confère une belle résistance mais aussi une légèreté puisqu’il pèse à peine plus de 2 kg. Ce cadre est fabriqué par Protoforme en Saône-et-Loire. On a mis au point un modèle unique qui couvre des tailles d’1m45 à 1m85. Son V ouvert facilite son usage.

Ce cadre en carbone et polyamide est-il vraiment aussi solide qu’un cadre acier?

Même plus! Quand on teste notre cadre sur des bancs de fatigue, les cadres aciers cassent avant. Autre avantage: sa modula- rité. On peut acheter la version urbaine et la faire ensuite évoluer en version trekking, family ou cargo grâce à une fourche astu- cieuse fabriquée à Lyon par Jokker Bike.

Ce cadre permet-il vraiment d’avoir un vélo plus léger?

Oui, on arrive à moins de 20 kg, c’est 5 à 6 kg de moins que des modèles concurrents.

Êtes-vous vraiment les seuls à avoir ce type de cadre?

Non, une entreprise allemande, VFrame, utilise une composition comparable pour les cadres des VAE Angell, mais notre technique de moulage qui est également brevetée, assure davantage de précisions.

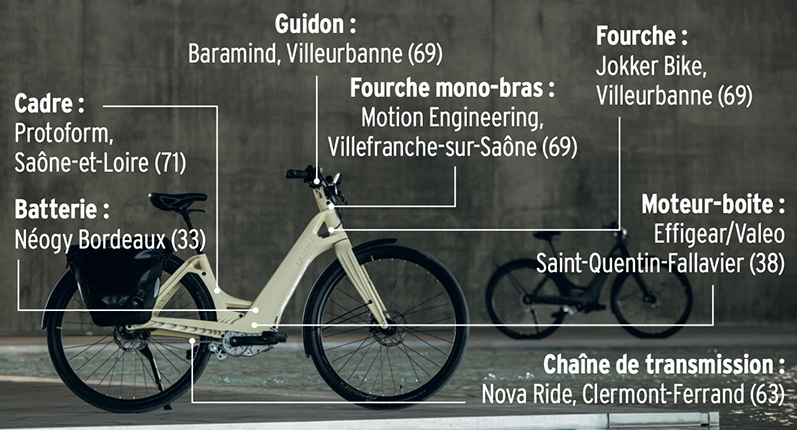

D’où viennent les autres composants du VAE?

Le guidon vient de Baramind, une jeune entreprise installée àVilleurbanne qui propose des modèles absorbeurs de choc. Quant à la chaîne de transmission, elle vient de Nova Ride, une entreprise de Clermont-Ferrand. Et c’est une start-up de Villefranche-sur-Saône, Motion Engineering qui nous a ai- dés à concevoir la fourche mono-bras qui équipe certains de nos modèles.

Vous vous êtes surtout appuyé sur des start-up?

Pas seulement. On a sollicité les meilleurs, que ce soit des start-up ou des grands groupes comme Valeo qui nous fournit le moteur, un 250 W, avec un couple de 700 W en pic à l’accélération. Avec une boîte automatique qui s’adapte à l’utilisateur, ce qui est un atout extraordinaire pour ceux qui hésitent encore à passer à l’électrique. Il n’y a plus aucune opération manuelle sauf la marche avant et la marche arrière. Nos VAE disposent aussi d’une fonction moonwalk assist pour enclencher l’accompagnement à pied, par exemple pour sortir du garage, et un booster qui peut être utile pour un dé- passement. La batterie, de 500 ou 600 Wh, vient de Neogy une entreprise de Bordeaux.

Quelle autonomie offrent vos VAE?

100 km en mode papy c’est-à-dire en sollicitant beaucoup l’assistance, 150 km pour un sportif entraîné qui se fera moins aider.

Le vol est une des réticences à l’achat d’un vélo à assistance électrique…

Oui, on a un bicy-code, un numéro d’identification unique gravé au laser sur le cadre. C’est plus efficace qu’un gravage en micro-percussion car le laser est quasi inimitable avec des moyens artisanaux. On peut ajouter en option un traceur GPS mais aussi un antivol qui bloque la boîte de vitesses.

Globalement, avez-vous réussi à vous fournir en majorité en France?

On est à 98% Made in Europe et à 90% en France. Quand le député Guillaume Gouffier-Cha, a rencontré les acteurs du vélo en novembre 2021 pour savoir combien de temps ils avaient besoin pour sortir le premier vélo Made in France, ils lui ont annoncé cinq ans. Nous, on l’a fait en huit mois. Je ne veux pas être insolent ni impertinent avec mes compétiteurs.

Qu’est-ce qui vous a permis d’aller aussi vite ?

Trois piliers. Tout d’abord, on est parti d’une feuille blanche. Comme je connais- sais extrêmement bien le monde de l’automobile, on a transposé beaucoup de ses savoir-faire dans la conception et la fabrication d’un vélo. Deuxième pilier: on avait les fonds nécessaires au départ avec un investissement de 3 millions d’euros. Sans oublier la rapidité de fabrication qui découle de notre production locale et de la modularité du vélo.

Combien de temps pour recevoir son vélo Ultima?

21 jours à partir du moment où vous avez fait votre choix après un essai dans un ma- gasin. Et c’est un vélo à la carte qui est livré pour un prix de 3500 à 5000 € selon les options. Pour les modèles concurrents venus d’Asie, soit les versions disponibles en magasin vous plaisent, soit il faudra attendre l’année suivante.

Pas de surcoût pour respecter le Made in France?

On a mis l’innovation au service de la relocalisation. Par exemple, pour le cadre, on n’a aucun surcoût. On est au prix asiatique ! En revanche, bien évidemment, la main- d’œuvre de notre petite usine de Saint- Priest n’est pas au prix de la main-d’œuvre d’Asie. Mais on a le plaisir de faire travailler des jeunes qui ont tous le sourire! Aujourd’hui, on a une capacité de 50 vélos/jour et on espère développer d’autres micro-factories au plus près de la demande.

Entretien publié dans le hors-série développement durable de Mag2Lyon 2023 disponible à la commande via ce lien : www.mag2lyon.fr/produit/hors-serie-developpement-durable-2023/